亮点

符合人体工程学

- 巧妙的工作区域,可以安装高夹具塔,也可在一台机床上实现五轴工件的完整加工,深孔加工

- 符合人体工程学的结构设计,便于进入工作区,便于工件安装

- 快速的双托盘交换器,缩短了加工过程中因装载而导致的非生产时间

精确

- 一体式固有刚性铸铁床身,带3点支撑,具有最大的刚性(也可用于HSK-A100)和最高精度

- 热对称设计,具有广泛的冷却措施,长期保证高精度(高达5 µm)

- 通过卧式加工实现最大的工艺可靠性,实现理想的排屑和散热

多用途

- 5轴能力,最大限度地提高了灵活性,这得益于两侧带轴承的旋转工作台,可加工最高600公斤的工件

- 巧妙的工作区域,可以安装高夹具塔,也可在一台机床上实现五轴工件的完整加工,深孔加工

- 用于完整加工的铣车复合工艺,车削工作台转速高达1,200 rpm

- 通过标准化的接口,可以选择大量灵活的自动化解决方案

坚硬的monoBLOCK概念

- monoBLOCK - 从一个铸件中获得最大的稳定性

- 也可使用HSK-A100刀柄,用于直径达280毫米和22公斤的刀具

- 由于强化的大规模生产技术和最佳的维修通道,具有最高的实用性

- 经过验证的回转轴和直线轴的划分,使5轴运动学易于理解。

- 回转工作台可锁紧

应用举例

自动化系统

采用VERTICO设计的标准自动化和定制化解决方案

自动化是数字化生产的关键要素。每一台DMG MORI机床都可通过标准自动化或定制自动化解决方案进行升级,确保灵活的制造系统:

AMR 2000

车间整体自动化

- 协同自动化解决方案,自由式布局设计

- 可全向移动,空间需求最小(车削半径 0m)

- 在此基础上执行其他任务,例如,B 轴刀具搬运、切屑处理等

- 使用 1,200 x 800 mm 欧标托盘进行材料运输

- 运输重量最大达 2,000 kg

- 基于 Sick 和 Siemens 安全技术

亮点

AMR 2000 物料

- 物料托盘自主输送

- 输送不同载荷的载具

- 集成至 DMG MORI 自动系统以实现工件搬运——成品与毛坯件托盘的交换

- 集成至现有生产工艺

- 以后可扩展和扩容

AMR 2000 切屑

- 切屑容器自主输送

- 来自主计算机的自动输送指令

- 扩展的机床自主性

- 物料和切屑可合并输送

AMR 2000 刀具操作

- 标准中的刀具识别

- 机床与刀具存储系统之间刀具的自主输送与交换

- 最大刀具尺寸 ø 280 / 400 毫米

- 最大刀具重量 30 千克

- 输送重量 720 千克(24× 30 千克)

- 最大刀具数量:24 件

第 3 代 Robo2Go Milling

柔性工件处理,适合中小批量

- 一个应用程序即可统一控制所有 Robo2Go 型号,新工件装夹时间不到 5 分钟

- Robo2Go 铣削,机器人有效负载可选 25、35 或 70 公斤

- 提供最佳布局方案与合适的装夹方式

亮点

采用全新设计的存储方案,自主运行能力提升高达 50%

- 采用欧标托盘,存储容量增加 12%

- 抽屉式存储系统的容量增加 32%

- 现在托盘工位可容纳三个欧标托盘,容量增加 50%

最佳布局方案

- 右手位安装选项有助于操作者轻松完整地接触到工作区、控制面板和刀库

一个应用程序即可统一控制所有 Robo2Go 型号

- 通过 Robo2Go APP 集成至机床控制操作中:无需更改您的数控程序!

- 所有加工任务均可通过 Robo2Go Jobs 应用程序进行任务管理

- 通过预定义的程序模块拖放方式创建加工过程:无需机器人编程专业知识

Robo2Go 抽屉式存储系统:专为您的 Robo2Go Milling 铣削加工设计的存储扩展方案

- 相比标准配置,存储容量增加 300%

- 工件存储可实现在加工的同时进行装夹准备

- 在标准系统中,支持每个抽屉管理多任务以及单个抽屉内处理多任务

LPP

适用于最多 8 台机器和 99 个托盘的线性托盘存储解决方案

- 可搬运最大尺寸为ø3,400 x 2,000 mm、重量为10,000 kg的工件

- 非常灵活的托盘库系统,最多可集成8台机床、99个托盘和5个装载站

- 在一个系统中可处理多达三种不同的托盘尺寸(两种尺寸用于机器托盘,一种尺寸用于材料托盘)

- 直接通过DMG MORI主计算机软件LPS进行控制

- 可集成到客户网络/工作流程中

- 所有相关领域(计划、工件、夹具、刀具等)的监控和管理工具

- 刀具管理系统 MCC-TMS

CTS – 中央刀具库(轮式)

灵活的刀库,可容纳 4,000 多把刀具

- 模块化设计,可通过 360 / 240 种形状(ISO 40 / 50 标准)逐步扩展设备

- 占地面积很小,仅为 29 m2

- 集成式刀具装载解决方案,适用于龙门式刀具交换系统或 AMR 2000 刀具

- 通过刀具交换系统实现高速运输

- 最多 8 把刀具同步转运

- 已售出 1,600 台,成熟的轮式刀库技术

亮点

AMR 2000 刀具安装

龙门式刀具搬运

刀具转运

AMR 2000 刀具安装

- 可在 CTS(中央刀具库)和机床之间自主运输最多 24 把刀具

- 自动化系统快速安装

- 可集成到现有生产系统

- 最大刀具尺寸 φ 280 / 650 mm

- 最大刀具重量 30 kg

- 运输重量 720 kg (24 × 30 kg)

PH-AMR

自由式布局设计赋予托盘自动转运最大的灵活性

- 模块化方案,具有灵活的布局设计

- 无人驾驶运输系统,无需导轨或轨道

- 协同作业:人机一体化

- 自然导航

- 托盘尺寸从 500 x 500 mm 到 1,600 x 1,250 mm

- 工件最大 5,000 kg,φ 1,600 mm

亮点

随时访问

- 随时获得最佳的工作空间可视性

- 仍可人工或起重机装载

- 协同作业系统,人机一体化

模块化方案,自由布局设计

- 自动化系统无需安全外壳

- 各模块可自由定位

- 可随后集成到现有生产中

轻松扩展自动化系统

- 可附加机架模块,以增加存储位置的数量

- 可在系统中集成其他 AMR

- 机床配有自动化接口,后续可快速集成。

空间要求极低

- 自由的托盘搬运系统,无需在大厅地板上进行固定安装

- AMR 通道仍可步行和通行

- 激光扫描仪确保在行驶方向上的人身安全

- 可全向移动,空间需求最小(车削半径 0m)

- 灵活的自动化理念,使用一个系统实现不同机床类型的自动化

数控系统和软件

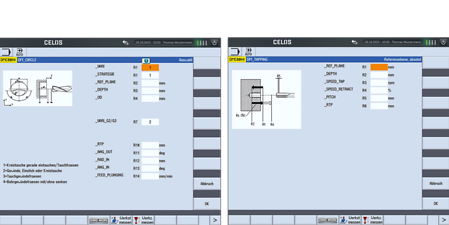

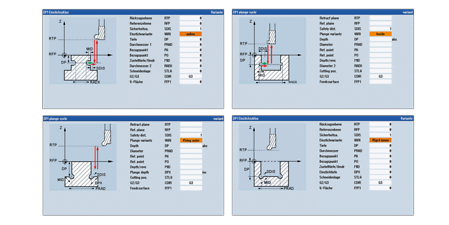

偏心车削和铣削

- 车削运动与附加的X轴和Y轴叠加

- 适用于车削与铣削加工

亮点

客户获益

- 轻松加工偏心几何

- 进给轴在后台准确联动和同步

左: 输入工件外部区域位置的参数。/ 右:工件内部位置的图形表示。

高效生产套件

- 安全工艺解决方案和高效使用重要加工步骤解决方案

- 应用:刀柄清洁、刀具数据监测、安全退刀运动、攻丝、深孔钻、外螺纹和螺栓铣削、内螺纹和圆弧铣削、反向锪孔循环

- 针对车削、深钻孔、型腔铣的12种加工策略

亮点

客户获益

- 根据各个应用,优化运行时间

- 程序中断后,安全退刀

- 刀具数据监测

左 : 万能循环铣削的输入掩模。/ 右 : 攻丝循环的输入掩码

维护包 i4.0

- 自动识别刀具夹紧力,实现极佳的过程稳定性

- 自动润滑循环预设,每 75 小时或 20,000 换刀后

- 检测气动系统的泄漏并测量其使用量

亮点

客户获益

- 无需操作人员介入,润滑省时高效

- 通过显示润滑循环和当前夹持力实现高透明性。

- 数据采集结合可选配的 Condition Analyzer,以对空气消耗和夹持力变化进行分析

气动系统泄漏识别和测量磨损度。

简单查询监控参数和当前拉力。

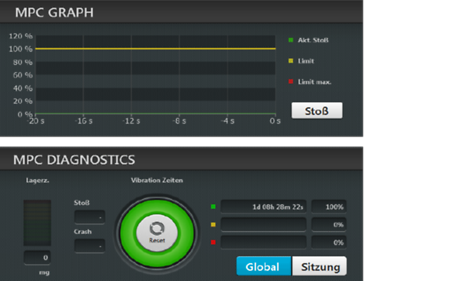

MPC 2.0 – Machine Protection Control

- 加工过程中的振动监测

- 碰撞时快速关机

- 即使在摆动位置,也可以手动退刀

- 新:扭矩监测

- 新:推荐用于CTX TC系列车削中心的保护套件

亮点

客户获益

MPC 图形:当前和示教过程值。 / MPC 诊断:轴承状况、撞击次数。

- 避免刀具破损

- 更高机床可用性

- 减少故障

变速

- 操作简单,只需三个参数,无需附加传感器

- 调节速度,避免振动

- 主轴和副主轴应用,或带Direct Drive FD工作台的铣削加工中心应用

亮点

客户获益

输入设定点、差速和旋转频率参数。

- 无需操作人员手动干预

- 所有工件完全一致的重复精度

- 避免振动,提高特殊应用的工艺安全性。例如,使用细长钻头时或使用敏感夹具铣削工件时

多刀

- 在车/铣复合中心上高效使用一个以上切削刃的多刀尖车刀

- 一个主刀座提供多个“姊妹刀”

亮点

客户获益

- 缩短换刀时间

- 节省刀库位置

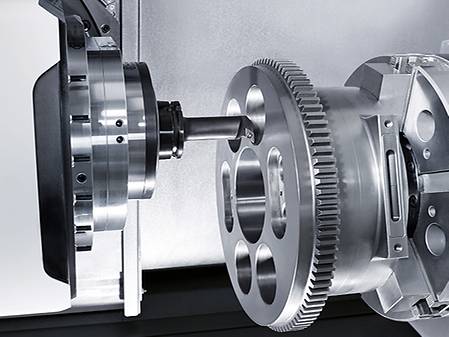

插补车削 2.0 – 车削凹槽循环

- 插补车削时,刀具沿圆弧运动,同时刀具始终朝向圆心位置

- 适用于外圆和内圆加工

- 由循环控制同步和刀具路径

- 新:在 2.0 版中可实现复杂的车削轮廓(目前仅适用于 DMU 50,其他机床类型将陆续推出)

亮点

客户获益

- 轻松加工密封面,其位置难以在铣削加工中接近

- 一次装夹完成工件的全部加工

- 降低刀具成本

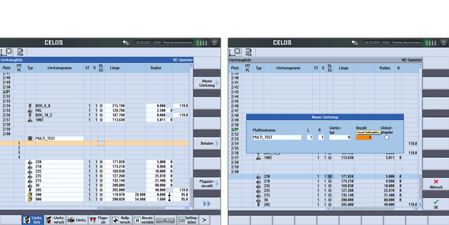

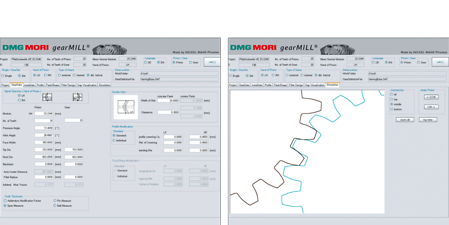

DMG MORI gearMILL

- 高生产力的完整加工

- 用标准机床和标准刀具经济地加工齿轮

- 灵活通用,适用于多种齿轮几何

- 机内质量检测

亮点

客户获益

- 根据毛坯图和齿轮数据编程

- 优化工件方向,例如热处理后

- 三坐标测量设备(Klingenberg,Leitz,Zeiss)接口

链接:正齿轮几何计算的齿轮参数输入。/ Rechts : Grafische Betrachtung des Abwälzverfahrens.

服务和培训

技术参数

工件

最大工件直径

25 in.

630 mm

最大工件高度

28 in.

700 mm

工件最大重量

1,323 lbs.

600 kg

加工区

X 轴的最大行程

26 in.

650 mm

Y 轴的最大行程

37 in.

950 mm

Z 轴的最大行程

28 in.

700 mm

立即阅读更多内容

了解推动我们行业发展的专业技术文章、分析资料和背景信息。

- 无限产品体验——解锁所有的机床技术数据和产品宣传手册。

- 观看专属视频,阅读技术文章,白皮书和博客文章,深入了解 DMG MORI 的产品世界。

- 个性化访问其他 DMG MORI 平台,包括 活动平台、媒体库及更多。

登录您的 DMG MORI 账号查找专属内容。

立即激活技术数据

- 无限产品体验——解锁所有的机床技术数据和产品宣传手册。

- 观看专属视频,阅读技术文章,白皮书和博客文章,深入了解 DMG MORI 的产品世界。

- 个性化访问其他 DMG MORI 平台,包括 活动平台、媒体库及更多。

了解更多有关 DMG MORI 账号的信息。

立即激活下载

登录您的 DMG MORI 账号查找专属内容。

立即激活下载

- 无限产品体验——解锁所有的机床技术数据和产品宣传手册。

- 观看专属视频,阅读技术文章,白皮书和博客文章,深入了解 DMG MORI 的产品世界。

- 个性化访问其他 DMG MORI 平台,包括 活动平台、媒体库及更多。

了解更多有关 DMG MORI 账号的信息。

立即注册,解锁专属内容

获取众多有用的数字功能和服务,所有重要数据一目了然。只需使用一个 DMG MORI 账号,即可随时随地通过任何设备使用我们的服务。

- 无限产品体验——解锁所有的机床技术数据和产品宣传手册。

- 观看专属视频,阅读技术文章,白皮书和博客文章,深入了解 DMG MORI 的产品世界。

- 个性化访问其他 DMG MORI 平台,包括 活动平台、媒体库等等。

了解更多有关 DMG MORI 账号的信息。

立即登录,访问您的 "共享中心

共有ハブやその他の機能・サービスへのアクセスをアンロックしてください。総合的な DMG MORI アカウントを使うと、いつでもどこからでも、またどのデバイスでも全サービスを使用できます。

- 無制限の製品体験 – 全ての技術機械データと製品パンフレットをアンロック。

- DMG MORI 製品の世界を深く掘り下げた独占ビデオや技術記事、ブログ記事。

- イベントプラットフォームやメディアライブラリなど、DMG MORI の他のプラットフォームへのパーソナライズされたアクセス。

DMG MORI アカウントの詳細をご覧ください。

立即启用历史记录

- 无限产品体验——解锁所有的机床技术数据和产品宣传手册。

- 观看专属视频,阅读技术文章,白皮书和博客文章,深入了解 DMG MORI 的产品世界。

- 个性化访问其他 DMG MORI 平台,包括 活动平台、媒体库及更多。

了解更多有关 DMG MORI 账号的信息。

立即启用收藏夹

- 无限产品体验——解锁所有的机床技术数据和产品宣传手册。

- 观看专属视频,阅读技术文章,白皮书和博客文章,深入了解 DMG MORI 的产品世界。

- 个性化访问其他 DMG MORI 平台,包括 活动平台、媒体库及更多。

了解更多有关 DMG MORI 账号的信息。

立即启用收藏夹

- 无限产品体验——解锁所有的机床技术数据和产品宣传手册。

- 观看专属视频,阅读技术文章,白皮书和博客文章,深入了解 DMG MORI 的产品世界。

- 个性化访问其他 DMG MORI 平台,包括 活动平台、媒体库及更多。

了解更多有关 DMG MORI 账号的信息。

如需一般咨询,请填写我们的联系表格。

DMG MORI Download Center

非常感谢您对我们的产品感兴趣。

要下载我们的PDF手册,请填写下面的表格。

如果您接受cookies的存储,在您访问期间,此表格只出现一次。